啤酒是麥汁的酵母菌發(fā)酵飲料����,對(duì)生啤酒采用適當(dāng)形式的殺菌來(lái)保證啤酒的生物穩(wěn)定性和儲(chǔ)藏安定性是必不可少的����。雖然在啤酒行業(yè)采用了多種物理或化學(xué)的方式進(jìn)行生啤酒的殺菌以達(dá)到產(chǎn)品的商業(yè)無(wú)菌狀態(tài),但瓶裝啤酒采用熱殺菌方式還是最為普遍的一種殺菌形式����。以下對(duì)瓶裝啤酒熱力殺菌過(guò)程的原理,裝備�����,有效性和檢測(cè)過(guò)程進(jìn)行分析�����,并為溫度檢測(cè)儀器的設(shè)計(jì)研發(fā)提供依據(jù)��。

1 熱力殺菌原理

微生物都有其適宜的生長(zhǎng)溫度���,超過(guò)了其最高生長(zhǎng)溫度范圍��,并保持一段時(shí)間����,微生物就會(huì)失去生命力。因此�,加熱成為滅菌方法中應(yīng)用最廣泛且效果較好的方法。

優(yōu)點(diǎn):熱力殺菌具有廣譜性�,獲取方便,無(wú)毒�、無(wú)腐蝕性等。

缺點(diǎn):影響熱力滅菌效果的因素很多����。熱力滅菌時(shí)要注意被滅菌材料的微生物狀況、含水量和pH等諸多因素����,需選擇適當(dāng)?shù)臏缇鷾囟群蜁r(shí)間,以達(dá)到徹底滅菌的效果��。

發(fā)酵后的啤酒雖然經(jīng)過(guò)過(guò)濾等除菌過(guò)程�,絕大部分的酵母和其他外源微生物都被除去,但殘留的和經(jīng)包裝材料���、設(shè)備和操作帶入的少量微生物仍然需要進(jìn)行處理��。啤酒行業(yè)采用巴氏殺菌法����,由于對(duì)加熱溫度�、時(shí)間難以精確控制,故對(duì)產(chǎn)品風(fēng)味��、營(yíng)養(yǎng)成分以及膠體穩(wěn)定性都有一定影響�。故啤酒的殺菌過(guò)程是啤酒生產(chǎn)中的一個(gè)非常重要的環(huán)節(jié),對(duì)其過(guò)程進(jìn)行深入的研究和嚴(yán)格的控制具有重大的意義����。

2 啤酒廠隧道式熱水噴淋系統(tǒng)

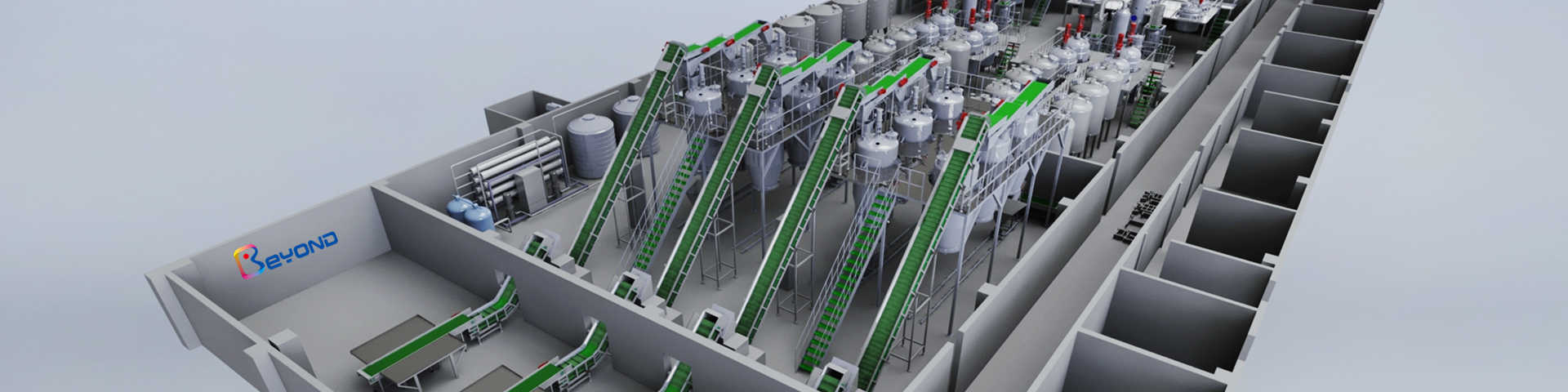

目前,啤酒殺菌普遍采用隧道式熱水噴淋系統(tǒng)���。該系統(tǒng)主要由熱水供應(yīng)��、噴淋裝置及啤酒瓶輸送裝置組成�����,一般沿隧道長(zhǎng)度方向分為幾個(gè)不同的溫度段�。生啤酒裝瓶封口后�����,進(jìn)入殺菌機(jī)預(yù)熱段,隨傳送帶逐次經(jīng)殺菌段和冷卻段�,再由另一端離開(kāi)殺菌機(jī)。

啤酒殺菌機(jī)一般布置在啤酒廠的包裝車(chē)間�����,位于灌裝機(jī)和貼標(biāo)機(jī)中部�����,總長(zhǎng)20m左右���、寬5m左右�����、高3m左右��。分上下2層隧道�,按照溫度變化分8個(gè)溫區(qū)�,啤酒瓶通過(guò)殺菌機(jī)的正常全程時(shí)間在45min左右。

3 瓶裝啤酒在殺菌機(jī)內(nèi)熱能傳導(dǎo)全過(guò)程

3.1 瓶裝啤酒在殺菌機(jī)內(nèi)熱能傳導(dǎo)過(guò)程

由于低溫灌裝的啤酒受到噴淋熱水加熱的酒瓶壁的熱量傳導(dǎo)而升溫�,酒液在酒瓶?jī)?nèi)因密度變化而發(fā)生對(duì)流,酒溫也不斷發(fā)生變化��。圖1的示意圖是啤酒廠技術(shù)人員普遍錯(cuò)誤接受的瓶裝啤酒在殺菌機(jī)內(nèi)升溫過(guò)程中酒液受熱對(duì)流變化狀態(tài)。

圖1 啤酒瓶噴淋殺菌過(guò)程酒液溫度變化和對(duì)流模擬圖

圖2 殺菌機(jī)第一個(gè)升溫區(qū)前段的計(jì)算機(jī)熱工分析模擬圖

而用計(jì)算機(jī)熱工分析軟件分析啤酒瓶中的實(shí)際酒液對(duì)流和溫度場(chǎng)�����,在不同的升溫區(qū)間存在很大的差異和復(fù)雜性���。對(duì)殺菌機(jī)第一個(gè)升溫區(qū)前段進(jìn)行模擬,由于受熱面和溫差較大等原因��,得到了圖2的分析結(jié)果�����,表明此階段的酒液對(duì)流混合是局部性的����,下部的高密度酒液傳熱效果受到限制。

隨著升溫過(guò)程的延續(xù)�����,酒瓶中的酒液的對(duì)流循環(huán)區(qū)域逐漸向下擴(kuò)展直到瓶底�,圖3是酒液在啤酒瓶受熱對(duì)流發(fā)展的理論示意圖:

圖3 啤酒瓶中酒液受熱變化情況

3.2 實(shí)際啤酒噴淋殺菌升溫過(guò)程

啤酒瓶噴淋殺菌存在著復(fù)雜的傳熱過(guò)程,其中的對(duì)流起到很大的作用��。反映到殺菌噴淋水的溫度變化過(guò)程上就顯示出階梯狀變化的情況,說(shuō)明酒液對(duì)流過(guò)程的發(fā)展是一個(gè)階段漸進(jìn)式的過(guò)程����,而酒液的平均溫度的變化也是局部各層次溫度分布的平均化的表現(xiàn)(圖4)。

圖4 啤酒殺菌溫控曲線

3.3 冷核位置的分析

按照巴氏殺菌的冷核控制理論���,為了保證啤酒的生物穩(wěn)定性和避免過(guò)殺菌��,控制冷核區(qū)域的溫度和保持時(shí)間具有關(guān)鍵性的作用����,根據(jù)以上論述的升溫過(guò)程溫場(chǎng)變化規(guī)律����,考慮到對(duì)流漩渦逐步擴(kuò)散過(guò)程,所以應(yīng)該是越接近酒瓶底部�,接受熱量變化越晚,該區(qū)域的溫度也最低�。利用PU計(jì)測(cè)定的酒瓶中酒液冷核的位置也表明,500mL玻璃瓶,其高度為230mm���、直徑為70mm,冷核位置在距瓶底約15mm處�����;其它瓶型如:620mL玻璃瓶,其高度為290mm��、直徑為72mm;330mL玻璃瓶�,其高度為207mm、直徑為60mm����,冷核位置均在距瓶底15mm處左右;經(jīng)驗(yàn)表明�,冷核的溫度還受到噴淋水溫度�����、酒瓶玻璃厚度和材質(zhì)等的影響���,而且隨著殺菌過(guò)程會(huì)沿軸線存在稍微的移動(dòng)��。

圖5 啤酒瓶中的冷核位置

4 結(jié)論

剛剛灌裝壓蓋完的生啤酒進(jìn)入殺菌機(jī)�,首先開(kāi)始升溫階段����,瓶肩突出部位最早接觸熱噴淋水,內(nèi)部緊貼此局部酒液受熱向上運(yùn)動(dòng)�����,促使對(duì)應(yīng)中心部位的涼酒液向下運(yùn)動(dòng),此局部區(qū)域形成對(duì)流旋渦�。隨著外界熱能持續(xù)向酒瓶供給并逐步加升(為防止玻璃快速受溫爆裂,所以升溫加熱劃分成4個(gè)溫度區(qū)����,逐步升溫至高溫殺菌區(qū)),同時(shí)瓶?jī)?nèi)酒體初始形成的對(duì)流旋渦不斷擴(kuò)大����,逐步向酒瓶底部運(yùn)動(dòng)。計(jì)算機(jī)模擬得出結(jié)論�,此時(shí)酒體形成多組對(duì)流旋渦,瓶肩部小旋渦旋轉(zhuǎn)最快���,并帶動(dòng)其身邊比它大一點(diǎn)的漩渦運(yùn)動(dòng)���,至最終依次逐步帶動(dòng)所有漸大漩渦。這與人們直觀的想象存在很大的差異�。

為了適應(yīng)不同瓶型、容量和殺菌模式的生產(chǎn)線的需要�����,在如PU計(jì)等智能化殺菌強(qiáng)度檢測(cè)儀器的設(shè)計(jì)和開(kāi)發(fā)上就要充分考慮到酒瓶中酒液的流場(chǎng)、溫度場(chǎng)的分布和變化情況����,影響溫場(chǎng)運(yùn)動(dòng)的所有外界因素均要徹底排除(密封性、固定性)���,溫度傳感器的固定性是現(xiàn)階段啤酒行業(yè)普遍不受重視的��,實(shí)驗(yàn)證明在整個(gè)殺菌過(guò)程中若溫度傳感器與酒瓶之間產(chǎn)生晃動(dòng)�,則相當(dāng)于在酒體內(nèi)加了個(gè)攪拌棒����,打亂了循環(huán)溫場(chǎng)����,使PU值偏高。所以應(yīng)該使用設(shè)計(jì)合理的巴氏殺菌測(cè)定儀�����,為提高啤酒產(chǎn)品質(zhì)量���、節(jié)約能源發(fā)揮更大的作用��。